|

||||||||||||||||||||||||||

聚合物耐酸堿防腐涂料采用酚醛改性環氧樹脂作為主要的成膜物質,以氟硅樹脂作為改性劑;配伍超細氧化鋅、超細鱗片石墨微粉、細晶氧化鋁、特種納米粒子等功能填料,功能助劑,溶劑及活性稀釋劑等,經高速分散、研磨等超細化涂料制備技術,自主研發生產的雙組分復合型特種重防腐涂料。

涂層固化后表面形成硬質點,硬度高、抗沖擊、耐磨性好。

涂層耐酸耐堿,耐液態酸及酸霧腐蝕,耐有機溶劑,耐油性能優異。

涂層成膜致密,抗滲性強,固化后交聯密度高,耐腐蝕性因子的滲透腐蝕。

涂層高附著力,聚合物中羥基結構提供涂層與基體更好的潤濕效果和粘結性。

耐熱穩定,干熱環境250℃以下正常工作,極限280℃,濕熱或液體浸泡200℃以下。

聚合物耐酸堿防腐涂料可涂裝在金屬、混凝土、磚石、木材等基材表面進行腐蝕防護使用。廣泛應用于艙室、儲罐內壁、化工池槽、污水處理設備、冷卻塔、洗滌塔、煙囪煙道等各種對耐化學品性和耐溫性要求比較高的腐蝕防護體系。

氟硅樹脂改性酚醛環氧樹脂,在分子結構上引入F-C鍵及Si-O鍵,使涂膜既保留了酚醛環氧樹脂的特性,并且具有有機硅樹脂和氟碳樹脂的性能。在改性復合樹脂中,酚醛環氧樹脂具有高的官能度,在分子結構中苯環結構的穩定性提供更好強度和熱穩定性,且由于Si-O鍵具有很高的鍵能,其聚合物分子鏈具有高度的卷曲性和耐高溫性能,進一步提升涂膜在高溫下的熱穩定性。聚合物耐酸堿防腐涂料配伍體系中多種耐磨耐酸的功能填料與成膜物的協同作用,調整耐磨耐酸的功能填料達到最優的緊密堆積粒徑級配。通過多種納米陶瓷的相互協同作用,具有較多的離子鍵和共價鍵,原子間結合力強,涂層具有較低的孔隙率,提高涂層的抗剝離強度。鱗片狀耐酸填料形成的迷宮效應及納米陶瓷微粉對涂層微孔的填補,且以活性稀釋劑替代部分有機溶劑,既環保又降低了涂層固化過程中有機溶劑揮發產生的孔隙,使得涂層更加致密,極大的降低了腐蝕性介質在涂層中的擴散速率、并降低了腐蝕過程的速率。

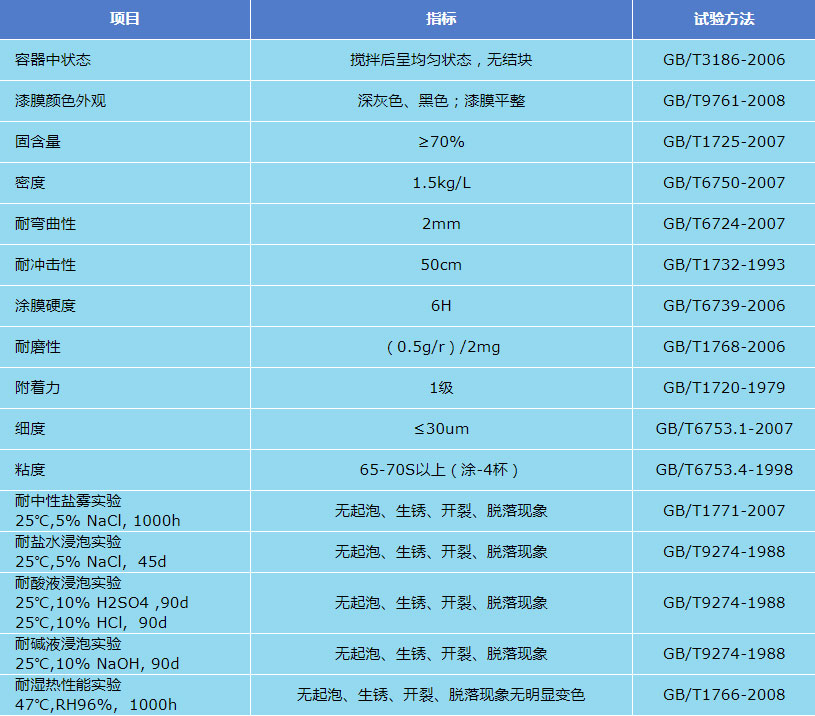

技術參數

理論涂布率:干膜厚度100μm,理論涂布率為0.28kg/㎡。

實際涂布率:受涂裝工件外形尺寸、施工天氣、不同施工人員影響,考慮損耗系數。

固化時間:表干時間:小于2h(23℃),硬干時間:小于12h(23℃),完全固化7天。

復涂間隔:最小8小時,最大5個月(超過最大涂裝間隔,表面進行拉毛處理。)

一般單道涂層涂裝后用手指輕觸,涂層粘手但無涂料粘附,即可進行下道聚合物耐酸堿防腐涂料涂裝。

基體處理

新 鋼 材:噴砂除銹至Sa2.5級,表面粗糙度要求控制在30~60μm范圍內。

舊 涂 層:剔除舊涂層,噴砂Sa2.5級或打磨至金屬本身顏色,粗糙度在30~60μm范圍內。

局部修補:清除基體表面油污、殘銹、氧化皮等不牢固物;電動工具打磨至St3級。

聚合物耐酸堿防腐涂料涂裝時基體噴砂或者打磨處理后,進行吹灰處理,或用揩布蘸取溶劑進行擦拭;視環境條件一般基體處理后8小時內盡快涂裝,以免返銹或沾染污物影響施工質量,杜絕隔夜涂裝。

環境條件

環境溫度和基體表面溫度一般在5℃~60℃范圍內施工,空氣相對濕度不超過85%。

基體表面溫度必須高于露點溫度3℃,防止結露。

涂裝方法

刷涂:刷涂或輥涂施工采用橫豎交叉方法涂裝,使涂料充分浸潤基體表面。

噴涂:采用空氣噴涂或高壓無氣噴涂方法涂裝,槍嘴距基體30-40cm垂直涂裝。

涂料混合

聚合物耐酸堿防腐涂料主劑組分∶固化劑組分=9∶1(重量比)

受施工條件、環境溫度或其他條件影響,配比比例會有調整,請以包裝桶上標明配比為準。開桶后使用動力工具先將主劑攪勻無沉淀,持續攪拌的同時,將搖勻的固化劑緩慢加入主劑攪勻3至5分鐘即可使用。強烈建議使用機械工具攪拌,混合后的涂料適用期為5-8小時,請根據施工進度安排使用。

涂料稀釋

聚合物耐酸堿防腐涂料通常情況下不需要稀釋,如有必要可選用二甲苯、正丁醇或環氧類稀釋劑。當溶劑選擇不明確時應先咨詢廠家,以確保涂裝體系的兼容性。

包裝貯存

聚合物耐酸堿防腐涂料為雙組份涂料,20kg/桶包裝。

產品未開封且經妥善保存,自包裝之日起,有效儲存期12個月。

貯存在干燥、陰涼場所,避免暴曬,遠離熱源及火源,運輸和貯存5-40℃溫度范圍內。

<ul id="gck6y"></ul>